Die Auswahl der richtigen Gleitringdichtung ist eine entscheidende technische Entscheidung, die von einer systematischen Bewertung Ihrer spezifischen Betriebsbedingungen abhängt. Der Auswahlprozess wird von vier Schlüsselparametern bestimmt: den chemischen und physikalischen Eigenschaften des abzudichtenden Mediums, der Betriebs- und Drucktemperatur in der Anlage, dem Vorhandensein von abrasiven Feststoffen und den physikalischen Einschränkungen der Maschine selbst.

Das Ziel ist nicht nur die Auswahl eines Teils aus einem Katalog, sondern die Auswahl eines kompletten Dichtungssystems, dessen Konstruktion und Materialien perfekt auf die Anforderungen der Anwendung abgestimmt sind, um Zuverlässigkeit, Sicherheit und Betriebseffizienz zu gewährleisten.

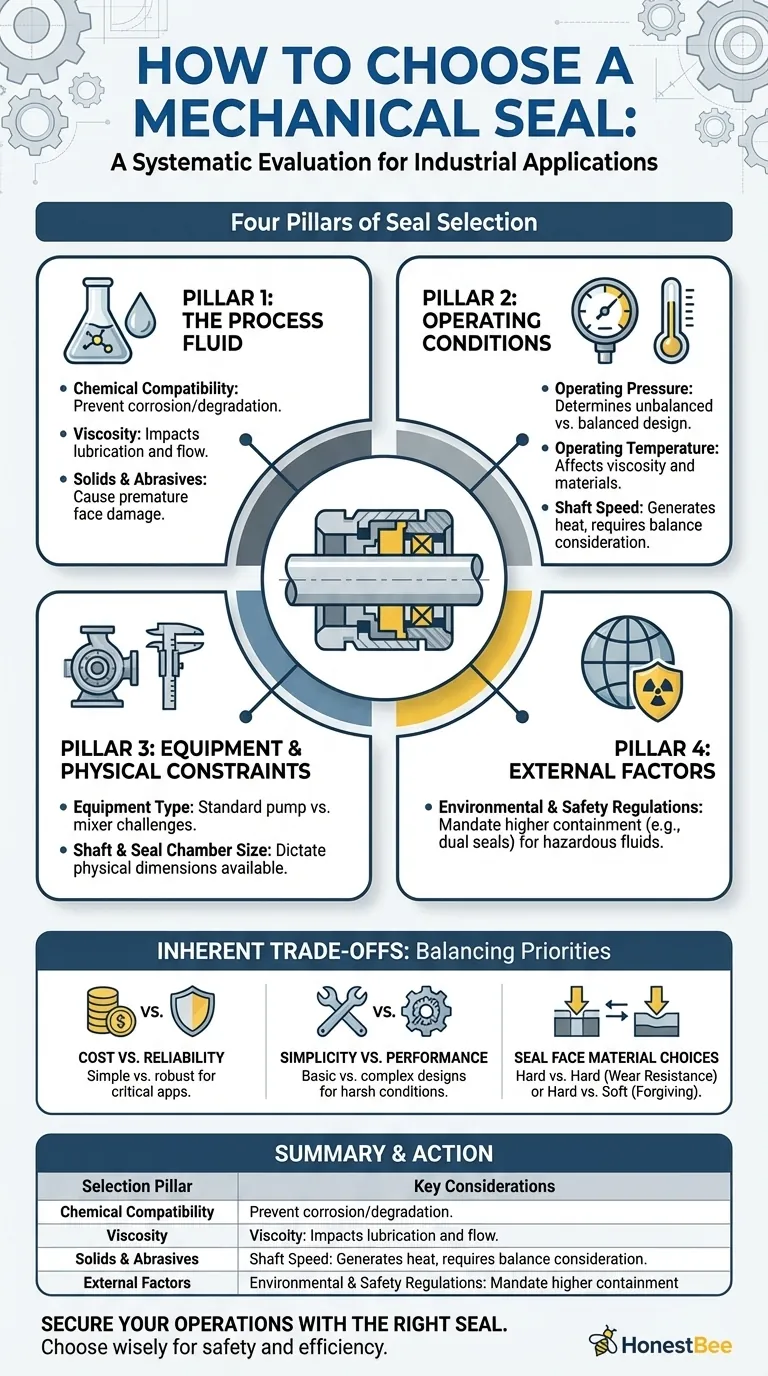

Die vier Säulen der Dichtungsauswahl

Der Erfolg oder Misserfolg einer Gleitringdichtung hängt von ihrer Fähigkeit ab, einen mikroskopisch dünnen, stabilen Flüssigkeitsfilm zwischen ihren beiden Hauptflächen aufrechtzuerhalten. Jedes Auswahlkriterium zielt darauf ab, diesen Film unter spezifischen Betriebsbelastungen zu erzeugen und zu erhalten.

Säule 1: Das Prozessmedium

Das abzudichtende Medium ist der wichtigste Einzelfaktor. Seine Eigenschaften bestimmen die grundlegenden Materialauswahlen für die gesamte Dichtung.

Chemische Verträglichkeit Sie müssen das genaue Prozessmedium und seine Konzentration bestimmen. Diese Information ist entscheidend für die Auswahl von Elastomeren (wie O-Ringen) und Dichtflächen, die bei Kontakt mit dem Medium nicht korrodieren, sich auflösen oder anderweitig zersetzen.

Viskosität Die Viskosität eines Fluids, also sein Fließwiderstand, beeinflusst direkt die Schmierung der Dichtflächen. Hochviskose Fluide können nur schwer einen Film aufbauen, während sehr dünne, nicht schmierende Fluide es schwierig machen können, diesen aufrechtzuerhalten.

Feststoffe und Schleifmittel Das Vorhandensein von Feststoffen, Schleifmitteln oder Schlämmen im Prozessmedium ist eine Hauptursache für Dichtungsversagen. Diese Partikel können die präzisionsgeläppten Dichtflächen beschädigen, was zu vorzeitigem Austritt und Verschleiß führt.

Säule 2: Die Betriebsbedingungen

Sobald Sie das Medium verstanden haben, müssen Sie die Umgebung definieren, in der die Dichtung arbeiten wird. Diese Bedingungen bestimmen die erforderliche Festigkeit, Hitzetoleranz und die Gesamtkonstruktion der Dichtung.

Betriebsdruck Der Druck in der Dichtungskammer versucht, die Dichtflächen auseinanderzudrücken oder, häufiger, sie zusammenzudrücken. Dieser Druck bestimmt, ob eine einfache unbalancierte Dichtung ausreicht oder ob eine robustere balancierte Dichtungskonstruktion erforderlich ist, um die Flächenbelastung und Wärmeentwicklung zu reduzieren.

Betriebstemperatur Die Temperatur beeinflusst die Viskosität des Mediums, kann chemische Veränderungen im Medium verursachen und hat erhebliche Auswirkungen auf die Materialauswahl. Insbesondere Elastomere haben strenge Temperaturgrenzen, und hohe Temperaturen können dazu führen, dass der Flüssigkeitsfilm an den Dichtflächen verdampft, was zu Schäden an den Flächen führt.

Wellendrehzahl Die Drehgeschwindigkeit der Welle ist ein kritischer Faktor. Höhere Drehzahlen erzeugen mehr Wärme an den Dichtflächen und erfordern eine sorgfältige Berücksichtigung der Balance und der Dichtflächenmaterialien, um diese thermische Energie zu bewältigen.

Säule 3: Die Anlage und physikalische Einschränkungen

Die Dichtung arbeitet nicht im Vakuum. Sie muss in die physikalischen Grenzen der Pumpe, des Mischers oder anderer rotierender Anlagen passen und dort funktionieren.

Anlagentyp Die Art der Maschine beeinflusst die Dichtungsauswahl. Eine Standard-Kreiselpumpe stellt andere Herausforderungen dar als ein Mischer mit hoher Vibration oder ein Rührer mit großer Wellenverschiebung.

Wellen- und Dichtungskammergröße Die physikalischen Abmessungen, wie der Wellendurchmesser und der verfügbare Platz in der Dichtungskammer (oder Stopfbuchse), bestimmen die Größe und Art der Dichtung, die physisch installiert werden kann.

Säule 4: Externe Faktoren

Schließlich können externe Anforderungen andere Entscheidungen außer Kraft setzen und oft komplexere und robustere Dichtungslösungen vorschreiben.

Umwelt- und Sicherheitsvorschriften Wenn das Prozessmedium giftig, brennbar oder anderweitig gefährlich ist, schreiben Vorschriften fast immer ein höheres Maß an Eindämmung vor. Dies erfordert häufig den Einsatz von Doppeldichtungen (auch als Tandem-Dichtungen bezeichnet), um eine redundante Abdichtung zu gewährleisten und Emissionen in die Atmosphäre zu verhindern.

Verständnis der inhärenten Kompromisse

Die Auswahl einer Gleitringdichtung ist immer ein Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Kosten vs. Zuverlässigkeit

Eine einfache, kostengünstige Komponenten-Dichtung kann für eine nicht kritische Wasserpumpe völlig ausreichend sein. Dieselbe Dichtung in einer gefährlichen chemischen Anwendung zu verwenden, ist jedoch ein Rezept für einen Ausfall, bei dem die Kosten für Ausfallzeiten, Produktverlust und Sicherheitsrisiken die anfänglichen Einsparungen bei weitem übersteigen.

Einfachheit vs. Leistung

Einfache Stopfbuchs-Dichtungen sind üblich und einfach zu installieren, können aber bei abrasiven Medien oder Druckschwankungen Schwierigkeiten haben. Komplexere Konstruktionen, wie stationäre Metallbalgdichtungen, bieten eine überlegene Leistung unter rauen Bedingungen, sind jedoch teurer und erfordern mehr Sorgfalt bei der Installation.

Auswahl der Dichtflächenmaterialien

Die Kombination der Dichtflächenmaterialien ist ein kritischer Kompromiss. Eine „Hart gegen Hart“-Kombination (z. B. Siliziumkarbid gegen Siliziumkarbid) bietet eine außergewöhnliche Verschleißfestigkeit für abrasive Dienste, ist aber weniger fehlerverzeihend bei Fehlausrichtungen. Eine „Hart gegen Weich“-Kombination (z. B. Siliziumkarbid gegen Kohlenstoff) ist nachsichtiger, aber die weiche Fläche verschleißt schneller.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihre Betriebsdaten, um Ihre endgültige Entscheidung zu leiten, wobei Sie sich auf die kritischste Anforderung für Ihr spezifisches Ziel konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Abdichtung eines ungefährlichen Mediums bei niedrigem Druck liegt (wie Wasser): Eine einfache Einzelspiral-Komponenten-Dichtung mit Standardmaterialien (Kohlenstoff-/Keramikflächen, Buna-Elastomere) ist wahrscheinlich die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Zuverlässigkeit in einem anspruchsvollen Prozess mit Schleifmitteln liegt: Priorisieren Sie harte Dichtflächen (wie Siliziumkarbid gegen Siliziumkarbid) und ziehen Sie eine robuste Konstruktion in Betracht, die möglicherweise durch einen externen Spülplan unterstützt wird.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Umweltkonformität bei einem gefährlichen Medium liegt: Eine Doppeldichtungsanordnung (entweder unter Druck oder drucklos) ist fast immer die notwendige Wahl, um eine absolute Eindämmung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bewältigung hoher Temperaturen oder aggressiver Chemikalien liegt: Ihre Auswahl wird von exotischen Materialien bestimmt, wie Perfluorelastomeren (FFKM) für die O-Ringe und sorgfältig ausgewählten Dichtflächenmaterialien.

Eine methodische Bewertung des Mediums, der Betriebsbedingungen und der Anlage macht die Dichtungsauswahl von einem Ratespiel zu einer strategischen technischen Entscheidung.

Zusammenfassungstabelle:

| Auswahlsäule | Wichtige Überlegungen |

|---|---|

| Prozessmedium | Chemische Verträglichkeit, Viskosität, Vorhandensein von Schleifmitteln/Feststoffen |

| Betriebsbedingungen | Druck, Temperatur, Wellendrehzahl |

| Anlage & Einschränkungen | Anlagentyp, Wellendurchmesser, Größe der Dichtungskammer |

| Externe Faktoren | Sicherheitsvorschriften, Umweltanforderungen (z. B. Doppeldichtungen für gefährliche Medien) |

Sichern Sie Ihre Betriebe mit der richtigen Dichtung

Die Wahl der richtigen Gleitringdichtung ist entscheidend, um Ausfallzeiten zu verhindern, die Sicherheit zu gewährleisten und Ihre Anlageninvestitionen zu schützen. HONESTBEE liefert Hochleistungs-Imkereibedarf und -ausrüstung an kommerzielle Imkereien und Distributoren durch Großhandelsgeschäfte und stellt so sicher, dass Sie Zugang zu langlebigen, zuverlässigen Komponenten haben.

Lassen Sie sich von unserer Expertise zur optimalen Dichtungslösung für Ihre spezifische Anwendung führen. Kontaktieren Sie HONESTBEE noch heute für eine Beratung und erfahren Sie, wie unsere Großhandelslösungen Ihre Betriebseffizienz und Zuverlässigkeit steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Honigwachsabscheider Wachspresse mit Metallschnecke Wachsabscheider Maschine

- HONESTBEE Hochleistungs-Ganzmetallrahmen-Drahtkrimpzange

- Langstroth-Siebbodenplatte für die Imkerei Großhandel

- Hochleistungs-Königinnenschutz aus Kunststoff für Imkerei und Bienenhaltung

- Australisches Kiefernholz Langstroth Screen Bottom Board für Großhandel

Andere fragen auch

- Wie funktioniert eine Honigschneckenpresse? Ein Leitfaden zur Maximierung des Honigertrags aus Entdeckelungswachs

- Wie funktioniert eine Honigschneckenpresse, um Honig von Wachs zu trennen? Steigern Sie die Effizienz Ihres Bienenstocks

- Wie kann der Einsatz spezialisierter Bienenzuchtgeräte wie Propolisgitter und Wachspressen die Produktion verbessern? Jetzt skalieren

- Was sind die Hauptvorteile der Verwendung einer Honig-Wachs-Trennschneckenpresse? Steigern Sie Ertrag und Effizienz für Ihren Bienenstand

- Was ist der Zweck der Wachsschneckenpressen-Sets? Maximierung des Honig- und Wachsertrags bei gleichzeitiger Effizienzsteigerung