Im Kern verwendet eine Flaschenversiegelungsmaschine elektromagnetische Induktion, um einen hermetischen, manipulationssicheren Verschluss ohne direkten Kontakt zu erzeugen. Nachdem eine Flasche gefüllt und mit einem speziellen Deckel, der eine Folienauskleidung enthält, verschlossen wurde, läuft sie unter einem Versiegelungskopf hindurch. Dieser Kopf erzeugt ein hochfrequentes elektromagnetisches Feld, das die Folie im Deckel erhitzt, wodurch eine Heißsiegelschicht schmilzt und mit dem Rand des Behälters verschmilzt.

Der Zweck einer Flaschenversiegelungsmaschine geht über das bloße Verschließen eines Behälters hinaus. Sie nutzt einen präzisen physikalischen Prozess – die elektromagnetische Induktion –, um eine luftdichte und manipulationssichere Barriere zu schaffen, die für die Produktsicherheit, -integrität und -haltbarkeit von grundlegender Bedeutung ist.

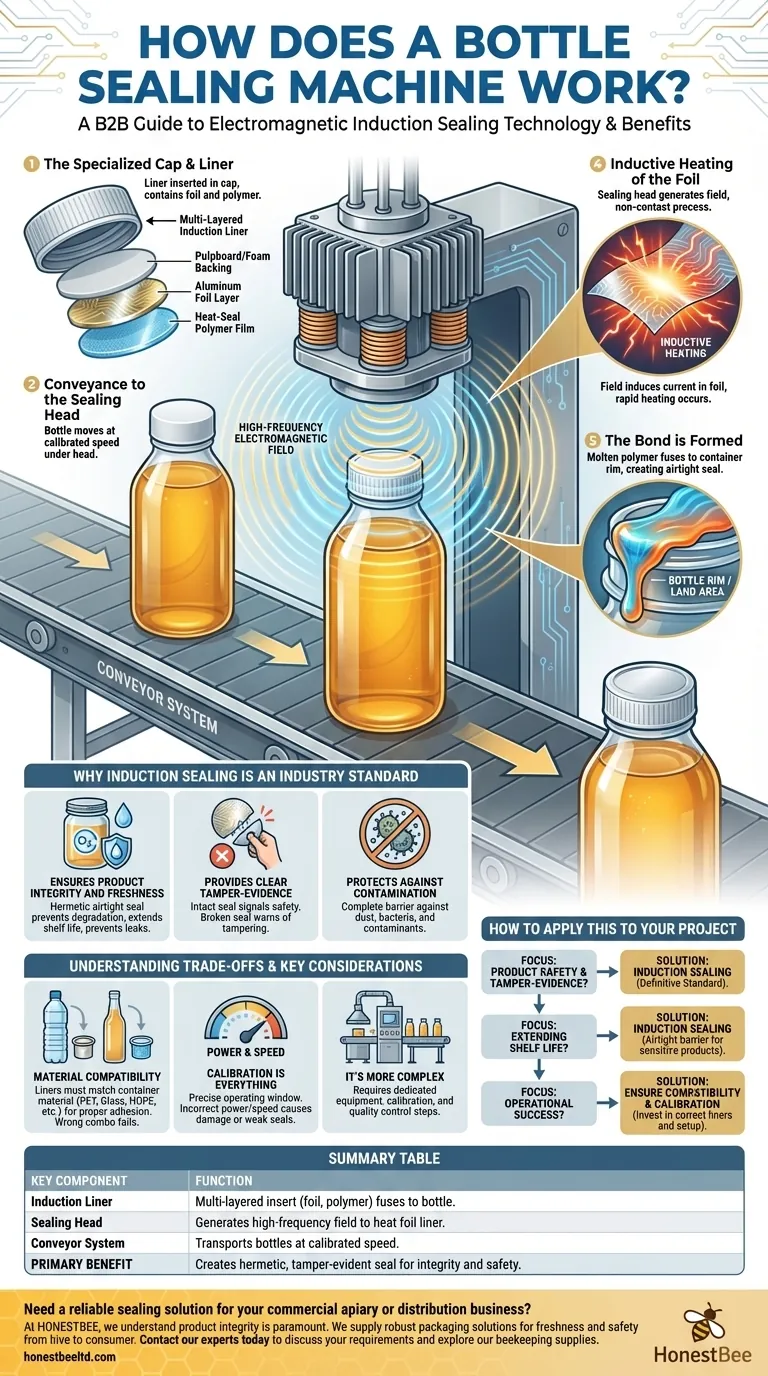

Der Induktionsversiegelungsprozess dekonstruiert

Um zu verstehen, wie ein sicherer Verschluss entsteht, müssen wir uns die Komponenten und die Abfolge der Ereignisse auf einer typischen Verpackungslinie ansehen. Die Magie geschieht in einem Bruchteil einer Sekunde, aber sie beruht auf einem perfekt koordinierten System.

Schritt 1: Der spezielle Verschluss und die Einlage

Der Prozess beginnt, bevor die Flasche überhaupt den Versiegler erreicht. Es wird ein Verschluss angebracht, der eine mehrschichtige Induktionsdichtung enthält.

Diese Dichtung besteht typischerweise aus einer Folienschicht, einer Heißsiegel-Polymerfolie und einer Zellstoff- oder Schaumstoffunterlage, die nach dem Versiegeln im Verschluss verbleibt.

Schritt 2: Transport zum Versiegelungskopf

Nach dem Verschließen bewegt sich der Behälter auf einem Förderband. Er passiert direkt unter einem Induktionsversiegelungskopf oder „Tunnel“.

Die Geschwindigkeit dieses Förderbands ist eine kritische Variable, die mit der Leistung des Versieglers kalibriert werden muss, um einen perfekten Verschluss zu gewährleisten.

Schritt 3: Erzeugung eines elektromagnetischen Feldes

Während die Flasche hindurchläuft, erzeugt der Versiegelungskopf ein kontrolliertes, hochfrequentes elektromagnetisches Feld.

Dies ist der „kontaktlose“ Teil des Prozesses. Die Maschine berührt den Verschluss oder die Flasche niemals physisch, um Wärme zuzuführen.

Schritt 4: Induktive Erwärmung der Folie

Das elektromagnetische Feld durchdringt den Kunststoffverschluss und induziert einen elektrischen Strom in der Aluminiumfolienschicht der Dichtung.

Dieser Strom führt dazu, dass sich die Folie schnell erwärmt – ein Prinzip, das als Induktionserwärmung bekannt ist.

Schritt 5: Die Verbindung wird hergestellt

Die durch die Folie erzeugte Wärme schmilzt die Heißsiegel-Polymerfolie auf der Unterseite der Dichtung.

Dieses geschmolzene Polymer verschmilzt direkt mit dem Rand (oder der „Auflagefläche“) der Flasche oder des Glases und bildet beim Abkühlen eine starke, luftdichte Verbindung. Der Verschluss ist nun vollständig.

Warum Induktionsversiegelung ein Industriestandard ist

Die Einführung der Induktionsversiegelung wird durch drei Hauptvorteile vorangetrieben, die direkt die Kernbedürfnisse von Produktherstellern und Verbrauchern ansprechen.

Gewährleistet Produktintegrität und Frische

Die Hauptfunktion des Verschlusses ist es, hermetisch zu sein, d.h. luftdicht. Dies verhindert das Eindringen von Sauerstoff und Feuchtigkeit in den Behälter, bewahrt die Frische des Produkts und verlängert dessen Haltbarkeit. Es verhindert auch das Auslaufen des Produkts.

Bietet eindeutige Manipulationssicherheit

Für einen Verbraucher ist ein perfekt intakter Folienverschluss ein klares Zeichen dafür, dass das Produkt sicher ist und nicht geöffnet oder manipuliert wurde. Ein gebrochener oder fehlender Verschluss signalisiert sofort ein potenzielles Problem.

Schützt vor Kontamination

Durch die Schaffung einer vollständigen Barriere zwischen dem Produkt und der Außenwelt ist der Verschluss eine entscheidende Verteidigung gegen Staub, Bakterien und andere Verunreinigungen, die die Produktsicherheit beeinträchtigen könnten.

Abwägungen und wichtige Überlegungen

Obwohl hochwirksam, erfordert die Implementierung eines Induktionsversiegelungsprozesses sorgfältige Detailarbeit, um häufige Fallstricke zu vermeiden.

Materialkompatibilität ist nicht verhandelbar

Induktionsdichtungen sind für bestimmte Behältermaterialien konzipiert. Eine Dichtung, die für eine PET-Plastikflasche formuliert wurde, haftet nicht richtig an einer Glas- oder HDPE-Flasche. Die Verwendung der falschen Dichtungs-Behälter-Kombination ist eine Hauptursache für Verschlussfehler.

Kalibrierung ist alles

Das „Betriebsfenster“ für einen perfekten Verschluss ist präzise. Zu viel Leistung vom Versiegelungskopf oder ein zu langsames Förderband kann die Dichtung überhitzen und den Verschluss, den Deckel oder sogar die Flasche selbst beschädigen. Zu wenig Leistung oder ein schnelles Förderband führt zu einem schwachen, unvollständigen Verschluss.

Es ist komplexer als ein einfacher Deckel

Obwohl weit überlegen, ist die Induktionsversiegelung ein aufwändigerer Prozess als das einfache Aufschrauben eines Deckels oder die Verwendung einer einfachen druckempfindlichen Dichtung. Sie stellt einen zusätzlichen Schritt in der Verpackungslinie dar, der eigene Geräte, Kalibrierung und Qualitätskontrolle erfordert.

So wenden Sie dies auf Ihr Projekt an

Die Auswahl und Implementierung einer Versiegelungslösung hängt vollständig von den spezifischen Anforderungen Ihres Produkts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktsicherheit und Manipulationssicherheit liegt: Die Induktionsversiegelung ist der definitive Standard für die Schaffung einer überprüfbaren, hermetischen Barriere, die Verbraucher schützt.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Haltbarkeit liegt: Der luftdichte Verschluss, der durch Induktionserwärmung entsteht, ist unerlässlich, um den Abbau durch Sauerstoff und Feuchtigkeit zu verhindern, insbesondere bei empfindlichen Lebensmitteln, Getränken oder pharmazeutischen Produkten.

- Wenn Ihr Hauptaugenmerk auf dem Betriebserfolg liegt: Sie müssen eine perfekte Kompatibilität zwischen Ihren Behältern und Dichtungen gewährleisten und Zeit in die Kalibrierung der Leistung des Versieglers und der Förderbandgeschwindigkeit investieren, um ein konsistentes, zuverlässiges Ergebnis zu erzielen.

Das Verständnis dieser Technologie ermöglicht es Ihnen, fundierte Entscheidungen zu treffen, die Ihr Produkt, Ihre Kunden und den Ruf Ihrer Marke schützen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Induktionsdichtung | Mehrschichtiger Deckeleinsatz (Folie, Polymer, Unterlage), der mit der Flasche verschmilzt. |

| Versiegelungskopf | Erzeugt ein hochfrequentes elektromagnetisches Feld, um die Foliendichtung zu erwärmen. |

| Fördersystem | Transportiert Flaschen mit kalibrierter Geschwindigkeit unter dem Versiegelungskopf. |

| Hauptvorteil | Erzeugt einen hermetischen, manipulationssicheren Verschluss für Produktintegrität und -sicherheit. |

Benötigen Sie eine zuverlässige Versiegelungslösung für Ihre kommerzielle Imkerei oder Ihr Vertriebsgeschäft?

Bei HONESTBEE wissen wir, dass die Integrität Ihres Honigs und verwandter Produkte von größter Bedeutung ist. Unsere auf den Großhandel ausgerichteten Betriebe beliefern kommerzielle Imkereien und Imkereiausrüstungsvertriebe mit den robusten Verpackungslösungen, die sie benötigen, um die Produktfrische und -sicherheit vom Bienenstock bis zum Verbraucher zu gewährleisten.

Lassen Sie uns Ihnen helfen, die richtige Versiegelungsausrüstung auszuwählen, um Ihre Marke zu schützen und Industriestandards zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und unser Sortiment an Imkereibedarf und -ausrüstung zu erkunden.

Visuelle Anleitung

Ähnliche Produkte

- Handgehaltene Induktionssiegelmaschine für manipulationssichere Verpackungen

- Professionelle wassergekühlte Induktionsverschließmaschine für Flaschen und Behälter

- Halbautomatische Rundflaschen-Etikettiermaschine

- Automatische kontinuierliche Heißsiegelmaschine

- Automatisierter Rotationsflaschenaufbrecher für Honigproduktionslinie

Andere fragen auch

- Was ist die Funktion einer Induktionsversiegelungsmaschine in der Verpackung? Sichern Sie Ihre Marke mit manipulationssicheren Siegeln

- Was ist die Bedeutung von Induktionssiegelgeräten in der Honigverpackung? Schützen Sie Ihre Marke und die Produktintegrität

- Wie gewährleisten Heißschrumpf-Verschließanlagen und spezielles Verbrauchsmaterial die Integrität von Honigprodukten? Sichern Sie Ihre Marke.

- Warum ist es für Bienenstöcke vorteilhaft, in der Nähe von Honigverarbeitungszentren zu liegen? Steigerung von Qualität und Marktreichweite

- Was ist die Funktion von Versiegelungsmaschinen? Gewährleistung der Produktintegrität und Verlängerung der Haltbarkeit