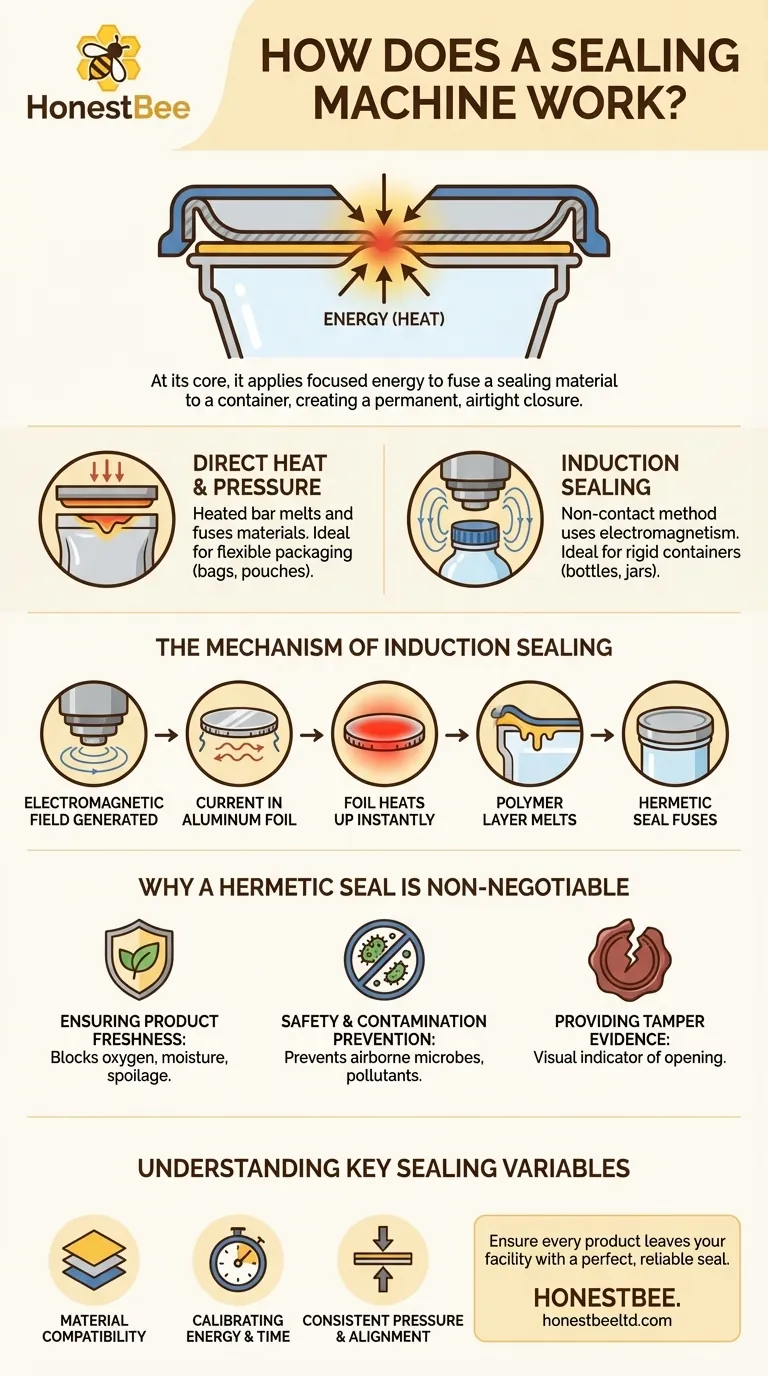

Im Kern funktioniert eine Versiegelungsmaschine, indem sie gezielte Energie – meistens Hitze – anwendet, um ein Versiegelungsmaterial mit dem Rand eines Behälters zu verschmelzen. Dieser Prozess schmilzt eine bestimmte Schicht der Versiegelung, die beim Abkühlen mit dem Rand des Behälters verbunden wird und so einen dauerhaften, luftdichten Verschluss bildet.

Die eigentliche Funktion einer Versiegelungsmaschine besteht nicht nur darin, eine Verpackung zu verschließen, sondern eine präzise konstruierte Barriere zu schaffen. Diese hermetische Versiegelung ist entscheidend, um das Produkt vor Kontamination zu schützen, seine Frische zu bewahren und einen klaren Nachweis von Manipulationen zu liefern.

Das Grundprinzip: Materialien mit Energie verschmelzen

Das grundlegende Ziel jedes Versiegelungsprozesses ist es, eine einzige, einheitliche Barriere zu schaffen, wo zuvor zwei separate Materialien – der Behälter und die Versiegelung – existierten. Dies wird durch die Herstellung einer molekularen Bindung zwischen ihnen erreicht.

Die Rolle von direkter Hitze und Druck

Die einfachsten Versiegelungsmethoden wenden direkte Hitze und Druck an. Ein erhitzter Balken drückt das Versiegelungsmaterial gegen den Behälter und schmilzt die Oberflächen gerade so weit, dass sie beim Abkühlen miteinander verschmelzen. Dies ist üblich für die Versiegelung flexibler Verpackungen wie Beutel und Pouch-Verpackungen.

Der Mechanismus der Induktionsversiegelung

Bei starren Behältern wie Flaschen und Gläsern ist die Induktionsversiegelung aufgrund ihrer Geschwindigkeit und Zuverlässigkeit der Industriestandard. Diese berührungslose Methode nutzt Elektromagnetismus, um genau dort Hitze zu erzeugen, wo sie benötigt wird.

Der Vorgang läuft in wenigen Millisekunden ab, während der Behälter unter einem Siegelkopf hindurchläuft:

- Vom Siegelkopf wird ein elektromagnetisches Feld erzeugt.

- Dieses Feld erzeugt einen elektrischen Strom in der leitfähigen Aluminiumfolienschicht des Verschlussinliners.

- Der Widerstand in der Folie führt dazu, dass sie augenblicklich und intensiv erhitzt wird.

- Diese Hitze schmilzt die Polymerschicht auf der Unterseite der Folie.

- Das geschmolzene Polymer verschmilzt mit dem Rand des Behälters und bildet eine starke, hermetische Versiegelung.

Warum eine hermetische Versiegelung nicht verhandelbar ist

Das Verständnis des Mechanismus ist nur die halbe Miete. Das „Warum“ hinter dieser Technologie offenbart ihre Bedeutung in der modernen Fertigung und der Verbrauchersicherheit.

Gewährleistung der Produktfrische

Der Hauptvorteil einer hermetischen Versiegelung ist ihre Fähigkeit, eine vollständige Barriere gegen die Außenwelt zu schaffen. Sie blockiert den Austausch von Sauerstoff, Feuchtigkeit und anderen Gasen, die die Hauptursachen für Verderb, Geschmacksverlust und Zersetzung bei Lebensmitteln, Pharmazeutika und Chemikalien sind.

Gewährleistung von Sicherheit und Kontaminationsprävention

Eine unversehrte Versiegelung stellt sicher, dass das Produkt im Inneren steril und frei von luftgetragenen Mikroben, Schadstoffen und anderen Verunreinigungen ist. Dies ist kein „Nice-to-have“, sondern eine zwingende Voraussetzung für die öffentliche Gesundheit und Sicherheit, insbesondere in der Lebensmittel- und Medizinbranche.

Bereitstellung von Manipulationssicherheit (Tamper Evidence)

Eine Folienversiegelung liefert einen eindeutigen, visuellen Hinweis darauf, dass das Produkt seit dem Verlassen des Werks nicht geöffnet oder manipuliert wurde. Wenn die Versiegelung gebrochen, durchstochen oder fehlend ist, wird der Verbraucher sofort darauf hingewiesen, das Produkt nicht zu verwenden, wodurch potenzielle Schäden verhindert werden.

Verständnis der wichtigsten Versiegelungsvariablen

Eine perfekte Versiegelung geschieht nicht automatisch. Sie hängt von der präzisen Kalibrierung mehrerer Faktoren ab, und deren Nichtbeachtung kann zu fehlerhaften Siegeln führen, die das Produkt gefährden.

Materialverträglichkeit

Das Polymer auf der Versiegelung muss chemisch mit dem Material des Behälters kompatibel sein (z. B. erfordert eine PET-Flasche eine für PET entwickelte Versiegelung). Nicht übereinstimmende Materialien verschmelzen nicht richtig, was zu einer schwachen oder nicht vorhandenen Versiegelung führt.

Kalibrierung von Energie und Zeit

Die Menge der zugeführten Energie (Hitze) und die Dauer ihrer Anwendung sind entscheidend. Zu wenig Energie führt zu einer unvollständigen Verschweißung, während zu viel die Versiegelung, das Produkt oder den Behälter selbst beschädigen kann, was zu einem fehlerhaften Verschluss führt.

Konsistenter Druck und Ausrichtung

Damit das Polymer gleichmäßig verschmilzt, muss die Versiegelung mit konstantem Druck auf den Rand des Behälters gepresst werden. Jede Fehlausrichtung oder Verunreinigung am Behälterrand kann Lücken oder Kanäle in der Versiegelung erzeugen, wodurch diese unwirksam wird.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie das Versiegeln angehen, sollte von Ihrem primären Ziel für das Produkt bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Haltbarkeit liegt: Stellen Sie sicher, dass Sie eine hochwertige hermetische Versiegelung verwenden und Liner-Materialien wählen, die speziell dafür entwickelt wurden, den Übertritt von Sauerstoff und Feuchtigkeit zu blockieren.

- Wenn Ihr Hauptaugenmerk auf der Verbrauchersicherheit liegt: Priorisieren Sie einen robusten Versiegelungsprozess, der eine starke, manipulationssichere Verbindung herstellt, die nicht entfernt und wieder angebracht werden kann.

- Wenn Ihr Hauptaugenmerk auf der betrieblichen Effizienz liegt: Kalibrieren Sie Ihren Induktionssiegelgerät auf die Geschwindigkeit Ihrer Produktionslinie, um eine perfekte Versiegelung jeder Einheit zu gewährleisten, ohne den Ausstoß zu verlangsamen.

Indem Sie die Physik der Siegelbildung verstehen, können Sie den Prozess besser steuern, um die Integrität und Sicherheit Ihres Produkts zu gewährleisten.

Zusammenfassungstabelle:

| Versiegelungsmethode | Kernmechanismus | Ideal für |

|---|---|---|

| Direkte Hitze & Druck | Ein erhitzter Balken schmilzt und verschmilzt Materialien. | Beutel, Pouch-Verpackungen und flexible Verpackungen. |

| Induktionsversiegelung | Ein elektromagnetisches Feld erhitzt einen Folienliner, um eine Verbindung herzustellen. | Flaschen, Gläser und andere starre Behälter. |

Stellen Sie sicher, dass jedes Produkt Ihr Werk mit einer perfekten, zuverlässigen Versiegelung verlässt.

Bei HONESTBEE verstehen wir, dass die Integrität Ihrer Versiegelung die Integrität Ihres Produkts ist. Für gewerbliche Imkereien und Händler von Imkereiausrüstung bedeutet dies die Gewährleistung der Reinheit und Haltbarkeit von Honig, Bienenwachs und anderen Bienenstockprodukten. Unser auf den Großhandel ausgerichteter Betrieb liefert die langlebigen, leistungsstarken Versiegelungsgeräte, die Sie benötigen, um Ihre Marke zu schützen und die Sicherheitsstandards der Branche zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um die richtige Versiegelungslösung für Ihre Produktionslinie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Automatische kontinuierliche Heißsiegelmaschine

- Handgehaltene Induktionssiegelmaschine für manipulationssichere Verpackungen

- Professionelle wassergekühlte Induktionsverschließmaschine für Flaschen und Behälter

- HONESTBEE Pneumatische Etikettiermaschine für flache Oberflächen

- HONESTBEE Professioneller Kabinett-Flaschentrockner

Andere fragen auch

- Was ist eine Konturversiegelung bei einem Stick-Pack? Markenbildung durch individuell geformte Verpackungen verbessern

- Wie wird ein Heißsiegelgerät bei der Herstellung von Honigstäbchen verwendet? Meistern Sie die Kunst der auslaufsicheren Versiegelung

- Welche Art von Maschine wird zum Versiegeln verwendet? Finden Sie die richtige Versiegelungstechnologie für Ihre Bedürfnisse

- Welche Arten von Siegelmaschinen gibt es? Finden Sie die richtige Siegelmaschine für Ihren Betrieb

- Was sind die Vorteile der Verwendung von Verpackungsmaschinen? Steigern Sie die Effizienz, senken Sie Kosten & werten Sie Ihre Marke auf