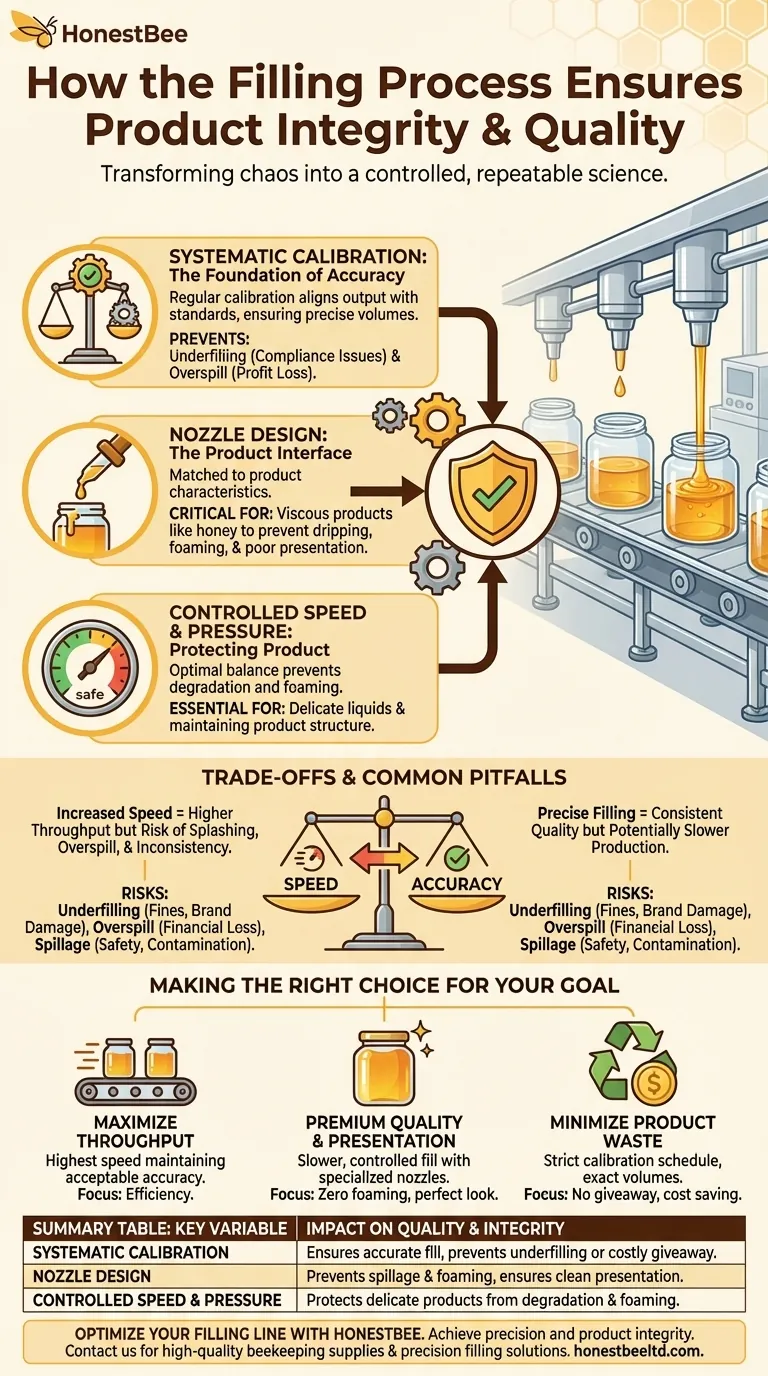

Im Kern gewährleistet der Abfüllprozess die Produktintegrität und -qualität, indem er ein potenziell chaotisches Verfahren in eine hochkontrollierte, wiederholbare Wissenschaft verwandelt. Dies wird durch die präzise Verwaltung der mechanischen Einstellungen der Abfüllmaschine erreicht, einschließlich regelmäßiger Kalibrierung, der Verwendung geeigneter Düsen und einer fein abgestimmten Kontrolle über Abfüllgeschwindigkeit und -druck. Diese Anpassungen wirken zusammen, um zu garantieren, dass jeder Behälter präzise und ohne Beschädigung des Produkts befüllt wird.

Das ultimative Ziel eines qualitativ hochwertigen Abfüllprozesses ist nicht nur die Abgabe eines Produkts, sondern dies mit unerschütterlicher Präzision zu tun. Echte Produktintegrität wird erreicht, wenn Qualität in die Mechanik des Prozesses selbst integriert wird, anstatt sie nachträglich zu überprüfen.

Die Kernpfeiler der Abfüllqualität

Um die Produktintegrität zu erhalten, müssen Sie mehrere Schlüsselvariablen im Abfüllprozess beherrschen. Jede spielt eine eigene Rolle bei der Lieferung eines konsistenten und qualitativ hochwertigen Endprodukts.

Systematische Kalibrierung: Das Fundament der Genauigkeit

Kalibrierung ist der Prozess, bei dem die Ausgabe der Abfüllmaschine an einen bekannten Standard angepasst wird, um sicherzustellen, dass das abgegebene Volumen genau dem entspricht, was Sie beabsichtigen. Dies ist das Fundament der Konsistenz.

Ohne regelmäßige Kalibrierung können Maschinen "driften", was zu allmählichen Ungenauigkeiten führt. Dies führt zu unterfüllten Behältern, was regulatorische Probleme und Kundenunzufriedenheit verursachen kann, oder zu überfüllten Behältern, die Produkt verschwenden und die Rentabilität mindern.

Düsendesign: Die Schnittstelle zu Ihrem Produkt

Die Düse ist der letzte Kontaktpunkt zwischen der Maschine und Ihrem Produkt. Ihr Design ist entscheidend und muss an die Eigenschaften des Produkts und die Behälteröffnung angepasst werden.

Zum Beispiel erfordert ein zähflüssiges Produkt wie Honig eine andere Düse als eine dünne, wässrige Flüssigkeit, um Tropfen oder Spritzen zu verhindern. Die Verwendung der falschen Düse kann zu Verschütten, Schaumbildung oder einer unansehnlichen Endpräsentation führen, was die wahrgenommene Qualität direkt beeinträchtigt.

Kontrollierte Geschwindigkeit und Druck: Schutz der Produktintegrität

Die Geschwindigkeit und der Druck, mit dem ein Produkt abgefüllt wird, beeinflussen direkt seinen physikalischen Zustand. Aggressives, schnelles Abfüllen kann effizient sein, aber es kann auch das Produkt beeinträchtigen.

Empfindliche Flüssigkeiten oder Produkte, die zu Schaumbildung neigen, wie kohlensäurehaltige Getränke oder bestimmte Seifen, erfordern eine langsamere, kontrolliertere Abfüllung. Das Finden des optimalen Gleichgewichts zwischen Geschwindigkeit und Kontrolle ist entscheidend für die Aufrechterhaltung der beabsichtigten Struktur und des Aussehens des Produkts.

Verständnis der Kompromisse und häufigen Fallstricke

Die Optimierung einer Abfülllinie beinhaltet das Abwägen konkurrierender Prioritäten. Das Verständnis dieser Kompromisse ist entscheidend, um häufige Fehler zu vermeiden, die die Qualität untergraben.

Der Konflikt: Geschwindigkeit vs. Genauigkeit

Der grundlegendste Kompromiss besteht zwischen Produktionsgeschwindigkeit und Abfüllgenauigkeit. Das Streben nach maximalem Durchsatz durch Erhöhung der Abfüllgeschwindigkeit geht oft auf Kosten der Präzision.

Höhere Geschwindigkeiten können den Impuls der Flüssigkeit erhöhen, was zu Spritzen und Überlaufen führt. Dies erschwert es den Sensoren oder Timern der Maschine, einen präzisen Abschaltpunkt zu erreichen, was zu inkonsistenten Füllständen führt.

Das Risiko: Unterfüllung und Überlaufen

Unterfüllung ist ein ernstes Compliance-Problem. Vorschriften für Gewichte und Maße sind streng, und die Nichteinhaltung der beworbenen Produktmenge kann zu Bußgeldern und Markenschäden führen.

Überlaufen oder "Produktverlust" ist ein direkter Schlag für Ihr Geschäftsergebnis. Das konsequente Verschenken selbst eines kleinen Prozentsatzes an zusätzlichem Produkt in jedem Behälter summiert sich im Laufe der Zeit zu erheblichen finanziellen Verlusten.

Die Gefahr: Verschütten und Kontamination

Verschütten ist nicht nur eine Form der Produktverschwendung; es ist eine betriebliche Gefahr. Verschüttetes Produkt auf Maschinen oder Böden kann Sicherheitsrisiken schaffen und erfordert zusätzlichen Arbeitsaufwand für die Reinigung.

Noch wichtiger ist, dass es einen Vektor für Kontamination darstellt. Wenn nicht richtig gehandhabt, kann Verschütten die sterile Umgebung der Produktionslinie beeinträchtigen und die Integrität nachfolgender Chargen gefährden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Betriebsstrategie sollte bestimmen, wie Sie Ihren Abfüllprozess einstellen. Indem Sie ein bestimmtes Ziel priorisieren, können Sie Ihr System für optimale Leistung konfigurieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Finden Sie die höchste Abfüllgeschwindigkeit, die ein akzeptables Maß an Genauigkeit beibehält und signifikantes Verschütten verhindert.

- Wenn Ihr Hauptaugenmerk auf Premium-Qualität und Präsentation liegt: Priorisieren Sie eine langsamere, kontrollierte Abfüllung mit speziellen Düsen, die Schaumbildung und Spritzen vollständig eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Produktabfall liegt: Implementieren Sie einen strengen und häufigen Kalibrierungsplan, um sicherzustellen, dass die Füllmengen exakt sind, wodurch kostspieliger Produktverlust vermieden wird.

Die Beherrschung dieser Variablen gibt Ihnen direkte Kontrolle über die Qualität und Integrität Ihres Endprodukts.

Zusammenfassungstabelle:

| Schlüsselvariable | Auswirkungen auf Qualität & Integrität |

|---|---|

| Systematische Kalibrierung | Gewährleistet genaue Füllmengen, verhindert Unterfüllung oder kostspieligen Produktverlust. |

| Düsendesign | Angepasst an die Produktviskosität, um Verschütten, Schaumbildung zu verhindern und eine saubere Präsentation zu gewährleisten. |

| Kontrollierte Geschwindigkeit & Druck | Schützt empfindliche Produkte vor Degradation, Schaumbildung oder Spritzen, bewahrt die Struktur. |

Optimieren Sie Ihre Abfülllinie für kompromisslose Qualität

Sind Sie eine kommerzielle Imkerei oder ein Vertriebshändler für Imkereiausrüstung, der mit inkonsistenten Füllungen, Produktabfall oder Präsentationsproblemen zu kämpfen hat? Die Präzision Ihres Abfüllprozesses wirkt sich direkt auf Ihr Geschäftsergebnis und Ihren Markenruf aus.

HONESTBEE liefert die hochwertige Imkereiausrüstung und -geräte, die Sie benötigen, um Qualität in Ihre Abläufe zu integrieren. Von langlebigen, präzisionskalibrierten Abfüllmaschinen bis hin zu Düsen, die für viskose Produkte wie Honig entwickelt wurden, helfen wir Ihnen, die perfekte Balance aus Geschwindigkeit, Genauigkeit und Produktintegrität zu erreichen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere auf den Großhandel ausgerichteten Lösungen Ihren Abfüllprozess verbessern und die Qualität Ihres Produkts schützen können.

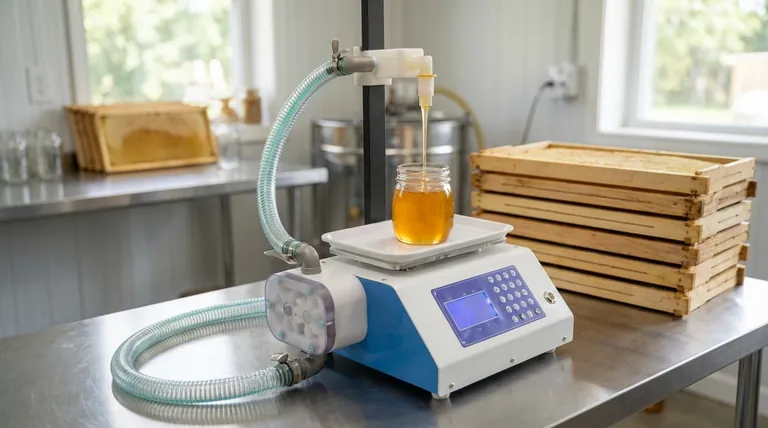

Visuelle Anleitung

Ähnliche Produkte

- Halbautomatische kleine Honigflaschenabfüllmaschine Honigabfüller

- Pneumatische Doppeldüse Honigabfüllung Flaschenverpackungsmaschine

- Vollautomatische Honigabfüll- und Verpackungsmaschine für Verarbeitungslinie

- Kleine Honigabfüllmaschine mit doppelter Düse für die Verpackung von Honigbeuteln

- Pneumatische Pastenabfüllmaschine Flaschenverpackungsmaschine Einzeldüse

Andere fragen auch

- Wie hoch ist die Abfüllgenauigkeit einer automatischen Honigabfüllmaschine? Erzielen Sie ±0,5 % Präzision für Ihre Imkerei

- Welche Arten von Abfüllmaschinen werden für Honig verwendet? Finden Sie den richtigen Füller für Ihre Betriebsgröße

- Was sind die verschiedenen Arten von Honigabfüllanlagen? Ein Leitfaden für manuelle, halb- und vollautomatische Abfüllanlagen

- Wie beeinflusst das Produktionsvolumen die Wahl der Honigverpackungsmaschine? Skalieren Sie Ihren Betrieb effizient

- Was sind die Hauptmerkmale einer Honigverpackungsmaschine? Essentiell für Qualität & Effizienz