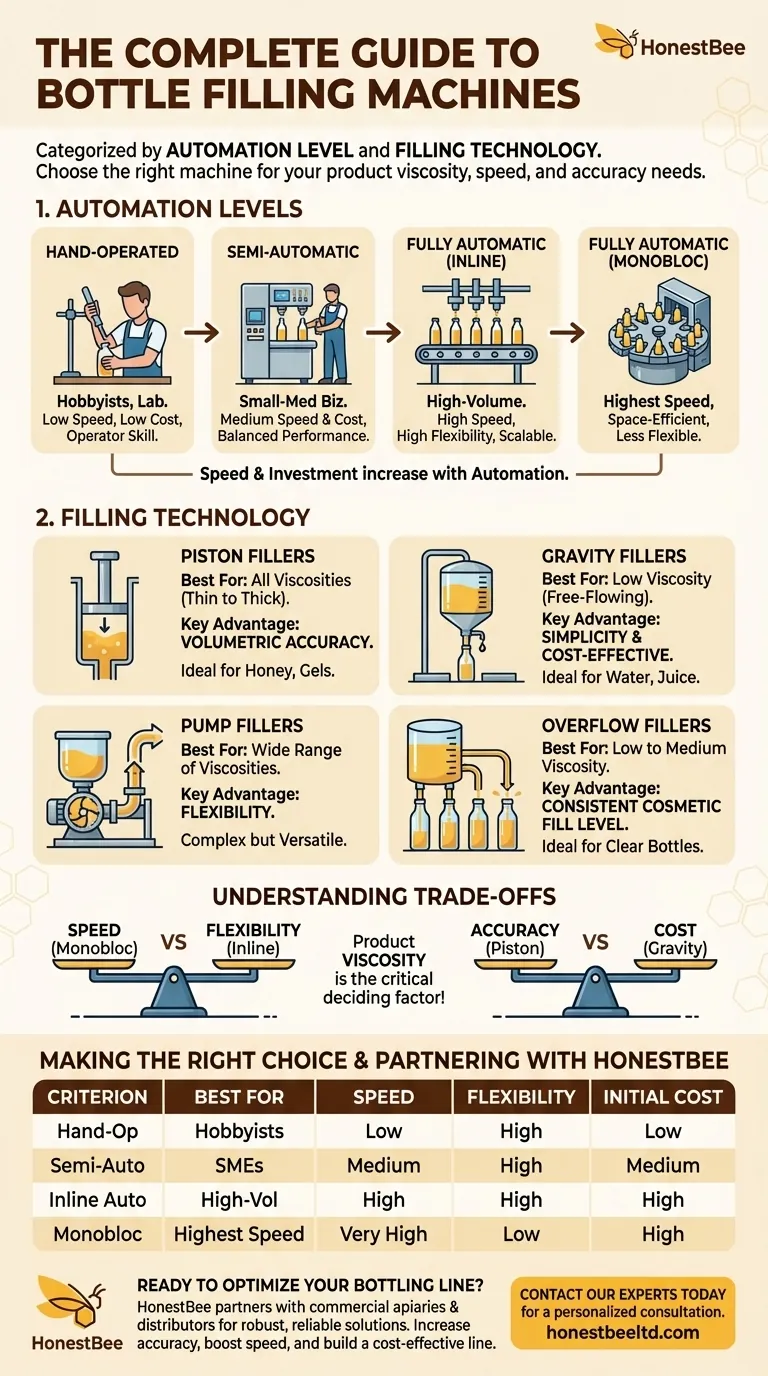

Im Wesentlichen werden Flaschenfüllmaschinen hauptsächlich nach zwei Schlüsseldimensionen kategorisiert: ihrem Automatisierungsgrad und der spezifischen Fülltechnologie, die sie verwenden. Die Automatisierungsgrade reichen von einfachen handbetriebenen Geräten bis hin zu voll integrierten, hochleistungsfähigen automatischen Systemen, während die Technologie – wie Kolben-, Schwerkraft- oder Pumpenfüller – basierend auf den Eigenschaften der Flüssigkeit und der gewünschten Füllgenauigkeit ausgewählt wird.

Die Herausforderung besteht nicht darin, die Arten von Füllern zu kennen, sondern zu verstehen, wie die richtige Maschine auf Ihr spezifisches Produkt und Ihre Produktionsziele abgestimmt wird. Die Viskosität Ihrer Flüssigkeit, Ihre erforderliche Geschwindigkeit und Ihr Bedarf an Genauigkeit bestimmen letztendlich die ideale Lösung.

Die erste Dimension: Automatisierungsgrad

Der Automatisierungsgrad korreliert direkt mit dem Produktionsvolumen, dem Arbeitsaufwand und der Anfangsinvestition. Er ist der erste wichtige Entscheidungspunkt bei der Auswahl einer Maschine.

Handbetriebene Lösungen

Für Hobbyisten, Laborarbeiten oder sehr kleine Start-ups sind handbetriebene Füller der Einstieg. Der Bediener steuert jeden Aspekt des Füllvorgangs manuell.

Dies sind die kostengünstigsten Optionen, bieten aber die geringste Geschwindigkeit und Konsistenz, da sie vollständig von der Geschicklichkeit des Bedieners abhängen.

Halbautomatische Füller

Halbautomatische Maschinen sind das Arbeitstier für viele kleine bis mittelständische Unternehmen. Ein Bediener ist immer noch erforderlich, um Flaschen zu platzieren und den Füllzyklus zu starten, aber die Maschine übernimmt die Flüssigkeitsabgabe automatisch.

Dies stellt einen erheblichen Fortschritt in Bezug auf Geschwindigkeit und Genauigkeit gegenüber der manuellen Abfüllung dar und bietet ein gutes Gleichgewicht zwischen Kosten und Leistung für wachsende Betriebe.

Vollautomatische Füller: Inline-Systeme

Inline-Automatikfüller verwenden ein Förderband, um Behälter in einer geraden Linie durch die Füllstation zu bewegen, wo mehrere Köpfe die Flaschen gleichzeitig füllen.

Diese Systeme sind hoch skalierbar und flexibel, was sie zu einer der gängigsten Konfigurationen für Hochvolumen-Produktionslinien macht, die möglicherweise zukünftige Modifikationen erfordern.

Vollautomatische Füller: Monoblock-Systeme

Ein Monoblock-System integriert mehrere Verpackungsfunktionen – typischerweise Abfüllen und Verschließen – auf einem einzigen, rotierenden Chassis. Flaschen werden auf ein Sternrad geführt, das sie in einem Kreis zu jeder Station bewegt.

Diese Maschinen sind unglaublich schnell und platzsparend, aber im Allgemeinen weniger flexibel als Inline-Systeme, da sie oft für eine bestimmte Flaschen- und Verschlusskombination optimiert sind.

Die zweite Dimension: Fülltechnologie

Die Fülltechnologie ist das Herzstück der Maschine. Die Wahl hier wird fast ausschließlich durch die physikalischen Eigenschaften Ihres Produkts, insbesondere dessen Viskosität, bestimmt.

Kolbenfüller

Ein Kolbenfüller verwendet einen Zylinder, um ein präzises Produktvolumen anzusaugen und es dann in den Behälter zu drücken. Das Füllvolumen ist hochpräzise und leicht einstellbar.

Diese Technologie ist äußerst vielseitig und kann alles von dünnen, wässrigen Flüssigkeiten bis hin zu dicken, viskosen Produkten wie Honig, Gelen und Cremes verarbeiten. Sie ist die erste Wahl für volumetrische Genauigkeit.

Schwerkraftfüller

Schwerkraftfüller halten das Produkt in einem Überkopftank, sodass die Flüssigkeit durch Schwerkraft in die Flaschen fließt. Der Füllzyklus wird typischerweise zeitgesteuert.

Diese Methode ist einfach, zuverlässig und kostengünstig, aber nur für niedrigviskose, frei fließende Flüssigkeiten wie Wasser, Saft oder Wein geeignet.

Pumpenfüller

Pumpenfüller verwenden eine Zahnrad-, Drehkolben- oder andere Art von Pumpe, um das Produkt aus einer Großquelle in die Behälter zu befördern. Das Füllvolumen kann durch Zeitsteuerung des Pumpenbetriebs oder durch Zählen ihrer Umdrehungen gesteuert werden.

Diese Technologie ist außergewöhnlich flexibel und kann eine große Bandbreite an Produktviskositäten verarbeiten, was sie zu einer leistungsstarken, aber oft komplexeren Lösung macht.

Überlauffüller

Überlauffüller sind für einen bestimmten Zweck konzipiert: jeden Behälter auf das gleiche kosmetische Niveau zu füllen, unabhängig von geringfügigen Unstimmigkeiten im Flaschenvolumen.

Diese Maschine füllt die Flasche, bis die Flüssigkeit einen Überlaufanschluss erreicht, wobei das überschüssige Produkt in den Vorratstank zurückgeführt wird. Sie ist ideal für transparente Behälter, bei denen die visuelle Attraktivität entscheidend ist, und wird am besten mit niedrig- bis mittelviskosen Flüssigkeiten verwendet.

Die Kompromisse verstehen

Die Auswahl einer Füllmaschine beinhaltet das Abwägen konkurrierender Prioritäten. Es gibt keine einzelne "beste" Maschine, sondern nur die beste Passform für Ihre Anwendung.

Geschwindigkeit vs. Flexibilität

Monoblock-Systeme bieten maximale Geschwindigkeit auf kleinem Raum, sind aber oft für einen Flaschentyp "fest bestückt", was Umrüstungen erschwert. Inline-Systeme erreichen möglicherweise nicht die gleichen Spitzengeschwindigkeiten, bieten aber eine wesentlich größere Flexibilität, um verschiedene Produkte und Behälter auf derselben Linie zu verarbeiten.

Genauigkeit vs. Kosten

Ein hochpräziser Kolbenfüller ist mechanisch komplexer und teurer als ein einfacher Schwerkraftfüller. Wenn Ihr Produkt kostengünstig ist und nach Volumen verkauft wird (z. B. ein Getränk), ist eine geringere Füllgenauigkeit akzeptabel. Wenn Ihr Produkt hochwertig oder reguliert ist (z. B. Pharmazeutika), ist die volumetrische Genauigkeit nicht verhandelbar.

Produktviskosität ist ein entscheidender Faktor

Dies ist die kritischste technische Einschränkung. Der Versuch, eine dicke Paste durch einen Schwerkraftfüller zu leiten, wird fehlschlagen. Umgekehrt könnte die Verwendung eines hochentwickelten Pumpenfüllers für eine einfache, dünnflüssige Flüssigkeit eine unnötige Ausgabe sein. Die Eigenschaften des Produkts müssen die Wahl der Technologie leiten.

Die richtige Wahl für Ihr Produkt treffen

Nutzen Sie Ihr Hauptziel, um Ihre erste Suche zu leiten und Ihre Optionen einzugrenzen.

- Wenn Ihr Hauptaugenmerk auf einer hochvolumigen, konsistenten Produktion liegt: Ein vollautomatisches Inline- oder Monoblock-System ist Ihr notwendiger Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf Produktgenauigkeit bei dicken oder viskosen Flüssigkeiten liegt: Ein Kolbenfüller ist die zuverlässigste und bewährteste Technologie für Ihre Bedürfnisse.

- Wenn Ihr Hauptaugenmerk auf einem konsistenten kosmetischen Füllstand in klaren Flaschen liegt: Ein Überlauffüller ist speziell dafür konzipiert, genau dieses Problem zu lösen.

- Wenn Sie ein kleines Unternehmen sind oder mit einem bescheidenen Budget beginnen: Eine halbautomatische Maschine bietet das beste Gleichgewicht zwischen erhöhter Leistung und Investition.

Indem Sie die Automatisierung und das Füllprinzip der Maschine auf Ihr Produkt und Ihre Ziele abstimmen, können Sie eine zuverlässige und effiziente Verpackungslinie aufbauen.

Zusammenfassungstabelle:

| Kriterium | Handbetrieben | Halbautomatisch | Vollautomatisch (Inline) | Vollautomatisch (Monoblock) |

|---|---|---|---|---|

| Am besten geeignet für | Hobbyisten, Labore, Start-ups | Kleine bis mittlere Unternehmen | Hohes Volumen, flexible Linien | Hohe Geschwindigkeit, platzsparende Linien |

| Geschwindigkeit | Niedrig | Mittel | Hoch | Sehr hoch |

| Flexibilität | Hoch | Hoch | Hoch | Niedrig |

| Anfangskosten | Niedrig | Mittel | Hoch | Hoch |

| Fülltechnologie | Am besten geeignet für Viskosität | Hauptvorteil |

|---|---|---|

| Kolbenfüller | Alle (dünn bis dick) | Volumetrische Genauigkeit |

| Schwerkraftfüller | Niedrig (frei fließend) | Einfachheit & Kosteneffizienz |

| Pumpenfüller | Breiter Bereich | Flexibilität |

| Überlauffüller | Niedrig bis Mittel | Konsistenter kosmetischer Füllstand |

Bereit, Ihre Abfülllinie zu optimieren?

Die Wahl der richtigen Flaschenfüllmaschine ist entscheidend für die Effizienz und Rentabilität Ihres Betriebs. Ob Sie eine kommerzielle Imkerei sind, die Honig verpackt, oder ein Händler, der Imkereiausrüstung liefert, die falsche Maschine kann zu Produktverschwendung, Ausfallzeiten und Umsatzeinbußen führen.

HONESTBEE arbeitet mit kommerziellen Imkereien und Händlern zusammen, um die richtigen Abfülllösungen anzubieten. Wir verstehen die einzigartigen Herausforderungen beim Umgang mit Produkten wie Honig, und unsere auf den Großhandel ausgerichteten Abläufe stellen sicher, dass Sie robuste, zuverlässige Geräte zu wettbewerbsfähigen Preisen erhalten.

Lassen Sie uns Ihnen helfen:

- Genauigkeit erhöhen und Produktverluste mit der richtigen Fülltechnologie reduzieren.

- Ihre Produktionsgeschwindigkeit steigern mit Automatisierung, die Ihrem Umfang entspricht.

- Eine zuverlässige, kostengünstige Verpackungslinie aufbauen, die mit Ihrem Geschäft wächst.

Überlassen Sie Ihre Verpackungseffizienz nicht dem Zufall. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung und entdecken Sie, wie HONESTBEE Ihren Betrieb zum Erfolg führen kann.

Visuelle Anleitung

Ähnliche Produkte

- Halbautomatische kleine Honigflaschenabfüllmaschine Honigabfüller

- Kleine Honigabfüllmaschine mit doppelter Düse für die Verpackung von Honigbeuteln

- Pneumatische Doppeldüse Honigabfüllung Flaschenverpackungsmaschine

- Automatische Honigabfüll- und Filtriermaschine für die Imkerei Flaschenabfüllung

- Pneumatische Pastenabfüllmaschine Flaschenverpackungsmaschine Einzeldüse

Andere fragen auch

- Wie verbessern automatisierte Honigabfüllmaschinen die Honig-Nachbearbeitungsphase? Skalieren Sie die Effizienz Ihrer Imkerei

- Wie erleichtern automatische Honigabfüllmaschinen den Übergang zum Einzelhandel? Professionelle Lösungen für die Imkerei

- Was ist die empfohlene Temperatur für Honig während des Abfüllprozesses in Honigröhrchen? Optimieren Sie Ihren Honigfluss & Qualität

- Warum sind automatische Honigabfüllmaschinen unerlässlich? Verwandeln Sie Ihre Honigproduktion für globalen kommerziellen Erfolg

- Wie stellen automatisierte Honigabfüllmaschinen die Produktqualität sicher? Sichere Reinheit für die Bio-Honigproduktion