Der Herstellungsprozess für Rähmchenoberträger basierte auf einem hocheffizienten Arbeitsablauf, der die Massenverarbeitung gegenüber der Einzelstückfertigung priorisierte. Anstatt Streifen zu schneiden und sie dann zu bearbeiten, begann der Prozess mit breiten Brettern (1x10, 1x6 oder wiederverwendetes Holz), die auf Länge geschnitten und genutet wurden, *bevor* sie zu einzelnen Leisten geschnitten und geschlitzt wurden.

Kern Erkenntnis: Der Schlüssel zu dieser Herstellungsmethode war die Reihenfolge der Arbeitsschritte. Indem komplexe Schnitte (Nuten und Größenanpassung) an breiten, stabilen Brettern durchgeführt wurden, bevor sie zu schmalen Streifen geschnitten wurden, steigerten die Hersteller den Durchsatz und die Stabilität erheblich und minimierten gleichzeitig die Handhabungszeit.

Materialauswahl und Vorbereitung

Effiziente Holznutzung

Der Prozess wurde entwickelt, um die Materialausbeute zu maximieren. Der primäre Input bestand aus Standard-1x10- und 1x6-Brettern.

Die Effizienz ging jedoch über Standardholz hinaus. Die Hersteller verwendeten auch Holz, das als "nicht für Zargen geeignet" galt (die Kisten des Bienenstocks), und nutzten damit potenzielles Abfallmaterial effektiv für interne Komponenten.

Automatisierte Zufuhr

Die Anfangsphase der Produktion war auf Geschwindigkeit automatisiert. Eine Maschine mit einer Förderkette wurde verwendet, um Bretter direkt von einem Stapel zu ziehen und so einen kontinuierlichen Materialfluss zu den Schneidköpfen zu gewährleisten.

Der Bearbeitungsablauf

Zuschnitt auf Länge und Nuten

Bevor das Holz zerteilt wurde, wurden die breiten Bretter als eine Einheit bearbeitet. Die Maschine schnitt die Bretter zuerst auf eine präzise Oberträgerlänge von 19 1/8 Zoll.

Unmittelbar nach dem Längenschnitt würde die Maschine die Enden des breiten Bretts nuten. Dies auf dem vollen Brett zu tun, garantierte, dass die Verbindungsnuten über jeden daraus produzierten Leisten konsistent waren.

Plattensägen

Sobald das Brett auf Länge geschnitten und die Enden genutet waren, wurde es durch eine Plattensäge geführt.

Diese Säge hatte mehrere Klingen, die das breite Brett in einem einzigen Durchgang in schmale Streifen schnitten. Die resultierenden Streifen maßen ¾ Zoll Dicke und 1 1/16 Zoll Breite.

Aufgrund des vorherigen Nutschritts kamen diese Streifen aus der Säge mit dem erforderlichen 3/8 x 1 1/8 Zoll Schnitt, der bereits an jedem Ende profiliert war.

Endgültiges Schlitzen

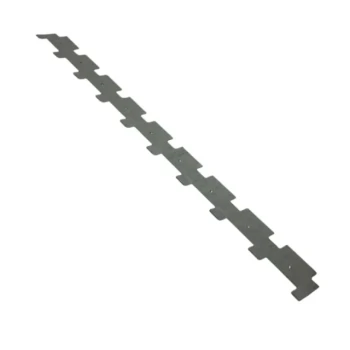

Der letzte Schritt befasste sich mit den spezifischen funktionalen Anforderungen des Rahmens. Die einzelnen Streifen wurden durch eine kettengeführte Schlitzmaschine geführt.

Diese Operation erzeugte die interne Geometrie, die zur Aufnahme der Mittelwand erforderlich ist, und schloss den Herstellungskreislauf ab.

Verständnis der Kompromisse

Prozessstabilität vs. Materialqualität

Die Methode, ein breites Brett zu bearbeiten, bevor es geschnitten wird, ist sehr effizient, birgt aber einen spezifischen Kompromiss hinsichtlich der Materialqualität.

Das Risiko der Weitergabe von Fehlern

Wenn Sie ein breites Brett nuten und schneiden, gehen Sie davon aus, dass das gesamte Brett einwandfrei ist. Wenn das ursprüngliche 1x10-Brett eine Wölbung, Verdrehung oder einen Ast in einem kritischen Bereich aufweist, kann jeder Streifen, der aus diesem Abschnitt geschnitten wird, den Defekt aufweisen.

Obwohl diese Methode schneller ist als die Bearbeitung einzelner Streifen, erfordert sie eine höhere Wachsamkeit bei der anfänglichen Holzauswahl, um die Massenproduktion fehlerhafter Teile zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Ob Sie historische Methoden analysieren oder einen modernen Holzbearbeitungsprozess einrichten, die Prinzipien dieses Prozesses gelten je nach Ziel unterschiedlich.

- Wenn Ihr Hauptaugenmerk auf hohem Volumen liegt: Priorisieren Sie die Bearbeitung breiter Bretter zuerst (schneiden und nuten), bevor Sie sie schneiden, da dies die Handhabungszeit pro Einheit reduziert.

- Wenn Ihr Hauptaugenmerk auf Materialökonomie liegt: Implementieren Sie eine Sortierstufe, um Holz, das für große Außenteile (wie Zargen) ungeeignet ist, in kleinere interne Komponenten wie Oberträger umzuleiten.

Effizienz in der Fertigung definiert sich nicht nur durch die Geschwindigkeit des Schnitts, sondern durch die strategische Abfolge der Arbeitsschritte.

Zusammenfassungstabelle:

| Phase | Vorgang | Spezifikation/Ergebnis |

|---|---|---|

| Vorbereitung | Materialauswahl | 1x6 oder 1x10 Bretter (einschließlich wiederverwendetes Holz) |

| Erste Bearbeitung | Zuschnitt auf Länge | 19 1/8 Zoll |

| Verbindungstechnik | Endnutung | 3/8 x 1 1/8 Zoll Profil auf vollen Brettern |

| Größenanpassung | Plattensägen | Streifen geschnitten auf 3/4" Dicke x 1 1/16" Breite |

| Fertigstellung | Schlitzen | Interne Geometrie für Mittelwandhalterung erstellt |

Skalieren Sie Ihr Imkereigeschäft mit HONESTBEE

Maximieren Sie Ihre betriebliche Effizienz mit professioneller Ausrüstung. HONESTBEE ist spezialisiert auf die Belieferung kommerzieller Bienenstände und Händler mit einem umfassenden Großhandelsangebot an Imkereigeräten, Maschinen und Verbrauchsmaterialien.

Ob Sie spezielle Bienenstock-Herstellungsmaschinen, Hochgeschwindigkeits-Honigabfüllanlagen oder erstklassige Hardware und Merchandise benötigen, wir liefern die Qualität und Menge, die Ihr Unternehmen benötigt.

Bereit, Ihre Produktion zu verbessern? Kontaktieren Sie noch heute unser Expertenteam, um maßgeschneiderte Großhandelslösungen und Hardware zu besprechen, die auf Ihre Bedürfnisse zugeschnitten sind.

Ähnliche Produkte

- Heavy Duty Gusseisen Frame Spacer für Honig Supers

- Edelstahl Honigpresse Wachspresse mit Tank

- Klassische Bienenbürste aus Holz mit zweireihigen Wildschweinborsten

- Vollautomatische Bienenwachs-Prägemaschine Foundation Mill

- Hölzerne Bienenbürste mit dreireihiger Kunstfaser für die Imkerei

Andere fragen auch

- Welche zentralen Produktionsprobleme werden durch bewegliche Rähmchen in Magazinen adressiert? Steigern Sie noch heute die Effizienz Ihrer Imkerei

- Was ist das Ziel der Verwendung eines Verbrennungsofens zur Behandlung alter Wabenrahmen? Kalkbrutsporen dauerhaft beseitigen

- Was sind die technischen Kernvorteile der Nutzung einer modernen Magazinbeute? Steigern Sie die Erträge durch effiziente bewegliche Rähmchen

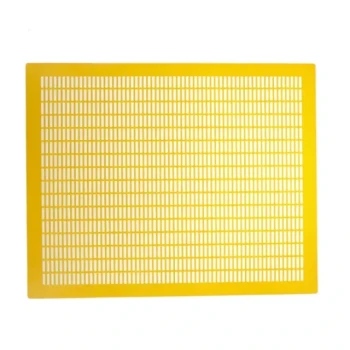

- Was sind die Vorteile von Kunststoff-Bienenstockrahmen? Steigern Sie die Effizienz und Haltbarkeit Ihres Bienenstocks

- Wie unterstützen standardisierte Superboxen und Wabenrahmen die Honigproduktion? Maximieren Sie die Erträge mit modularen Systemen

- Welche gängigen Bienenstocktypen verwenden bewegliche Rähmchen? Optimieren Sie Ihre Imkerei nach globalen Standards

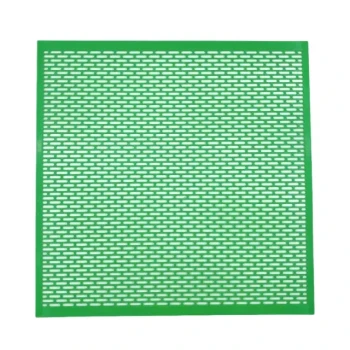

- Was ist die Funktion von hochfestem Metalldrahtgeflecht und spezieller Hardware bei der Montage von experimentellen Waben?

- Wie funktionieren spezielle Drohnenbrut-Fangrahmen als physische Kontrollmethode für Varroamilben? Master Bio-IPM