Der einfache Bienenrahmen ist der Eckpfeiler der modernen Imkerei. Er bietet den Bienen die notwendige Struktur, um Waben zu bauen, Brut aufzuziehen und Honig zu lagern.Für Imker und Imkereilieferanten ist der ständige Zugang zu hochwertigen, präzise gefertigten Rähmchen von entscheidender Bedeutung.Während die Herstellung in kleinem Maßstab oder von Hand für Hobbyimker geeignet ist, erfordern die kommerziellen Anforderungen einen Ansatz auf Fabrikniveau.Dieser Artikel befasst sich mit dem anspruchsvollen Prozess der Herstellung von Bienenrahmen in einer Großfabrik und beleuchtet die spezielle Bienenrahmen-Maschine ry, die für jeden Schritt erforderlich ist, und der immense Wert, den solche Produktionslinien bieten.

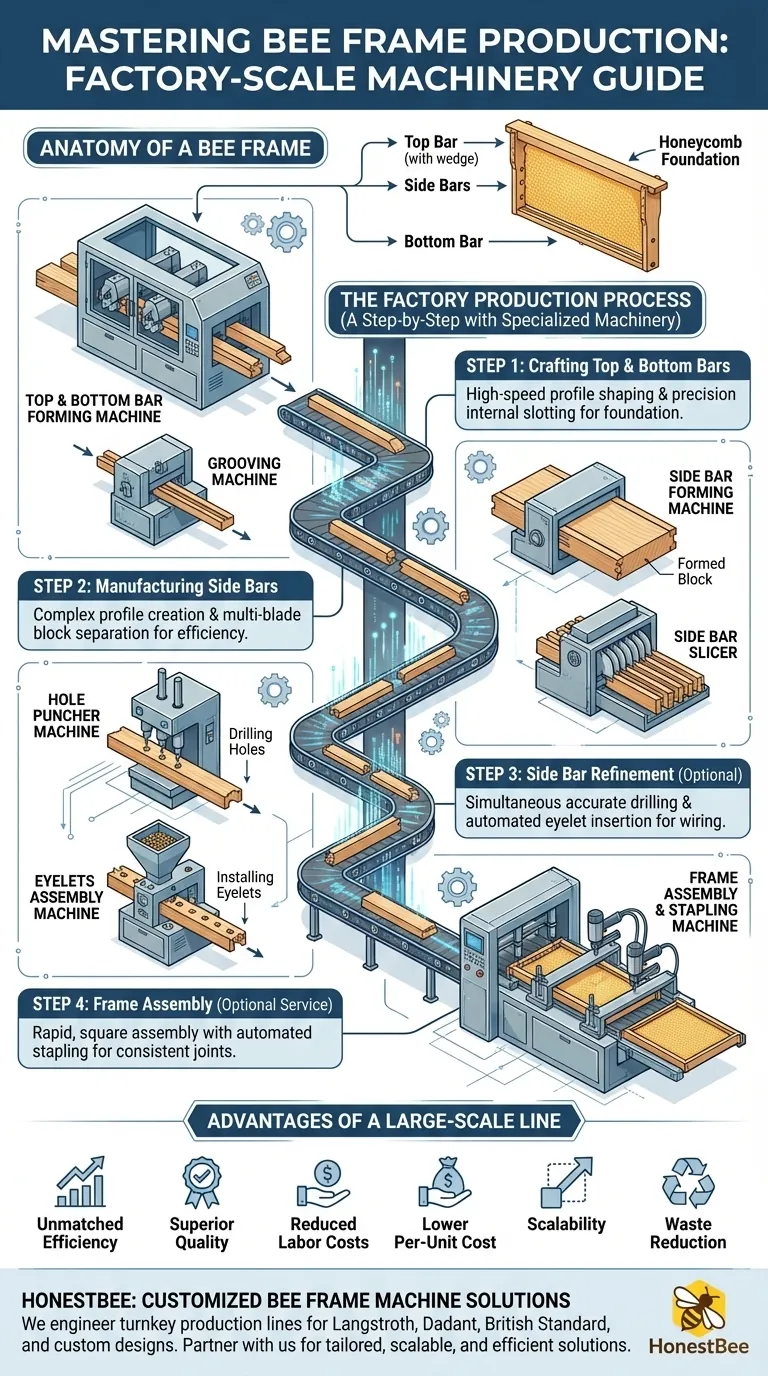

Die Anatomie eines Bienenstocks:Präzisionskomponenten

Bevor wir uns mit der Produktion befassen, wollen wir kurz auf die Bestandteile eines Standard-Bienenrahmens eingehen:

- Obere Leiste: Das oberste Stück, oft mit einer Nut oder einem Keil als Fundament.

- Unterer Balken: Das unterste Stück, in der Regel gerillt, um das Fundament aufzunehmen.

- Seitenstangen: Zwei vertikale Teile, die die oberen und unteren Stäbe miteinander verbinden, oft mit vorgebohrten Löchern für die Verkabelung.

Jedes Teil muss nach genauen Maßen gefertigt werden, um die Austauschbarkeit und den richtigen Platz für die Bienen im Bienenstock zu gewährleisten.

Der Produktionsprozess in der Fabrik:Eine Schritt-für-Schritt-Anleitung mit spezialisierter Bienenrahmen-Maschinentechnologie

Ein professioneller Großbetrieb, der Bienenrahmen herstellt, ist auf einen rationalisierten Arbeitsablauf angewiesen, mit speziellen Maschinen für jede Komponente.Und so läuft es ab:

Schritt 1: Herstellung von oberen und unteren Stäben

Die Herstellung von Ober- und Unterstäben unterscheidet sich zwar in ihrem endgültigen Profil, aber die Maschinen für die anfängliche Formgebung und Rillung sind sich aufgrund ihrer linearen Natur ähnlich.

A.Formung der Länge und Form:

Die Top Bar & Bottom Bar Formmaschine

- Funktion: Diese Bienenstock-Maschine ist das Arbeitspferd für die Herstellung der Grundform und der präzisen Länge von Ober- und Unterbalken aus Rohholz.In der Regel sind mehrere Schneidköpfe, Stoßmaschinen und Hobelmaschinen in eine einzige, automatisierte Linie integriert.

- Verfahren: Das Holz wird der Maschine zugeführt.Es wird zunächst auf die gewünschte Länge zugeschnitten.Anschließend bringen spezielle Schneidköpfe und Fräsen das Holz in das spezifische Profil, das für einen oberen oder unteren Balken benötigt wird.

-

Vorteile:

- Hohe Geschwindigkeit und Volumen: Verarbeitet Hunderte von Stangen pro Stunde und übertrifft damit manuelle oder halbautomatische Methoden bei weitem.

- Konsistenz: Jede Stange ist maßlich identisch, was für die Kompatibilität der Bienenstöcke und die spätere automatische Montage entscheidend ist.

- Geringerer Arbeitsaufwand: Erhebliche Minimierung der manuellen Handhabung und des Schneidens.

-

Vergleich:

- vs. Hand-/Tischsägen: Manuelle Methoden sind langsam, arbeitsintensiv und anfällig für Unstimmigkeiten in Länge und Profil.Tischsägen können zwar Längen erzielen, haben aber Schwierigkeiten, komplexe Profile effizient zu bearbeiten.

- vs. einfache Fräsmaschinen: Während einfache Formmaschinen Profile formen können, ist eine spezielle Top Bar & Bottom Bar Forming Machine integriert den Längenzuschnitt und spezifische Bienenrahmenprofile in einer optimierten und durchsatzstarken Weise.

B.Innere Rillen erzeugen:

Die Nutenfräsmaschine

- Funktion: Sobald die oberen und unteren Stege geformt sind, benötigen sie oft eine zentrale Rille auf ihrer Innenseite, um die Wachs- oder Kunststoffbasis sicher zu halten.Die Nutenfräsmaschine ist speziell für diese Aufgabe konzipiert.

- Verfahren: Geformte Stangen werden in die Nutenfräsmaschine eingeführt.Präzise positionierte Sägeblätter oder Fräser schneiden eine gleichmäßige Nut über die gesamte Länge der Stange.Die Maschine kann mehrere Stangen gleichzeitig einkerben.

-

Vorteile:

- Präzise Rillen: Stellt sicher, dass die Rillen perfekt zentriert sind und eine gleichbleibende Tiefe und Breite aufweisen, was für die Passform des Fundaments entscheidend ist.

- Schnelligkeit: Nuten Sie die Stangen viel schneller und genauer als beim manuellen Fräsen oder beim Einrichten mit einer Tischsäge.

- Sicherheit: Geschlossene Schneidmechanismen verbessern die Sicherheit des Bedieners im Vergleich zu manuellen Methoden mit offenen Messern.

-

Vergleich:

- vs. manuelles Fräsen/Tischkreissäge Dado: Diese Methoden sind langsam, weniger präzise und bergen höhere Sicherheitsrisiken.Bei hohen Stückzahlen ist es schwierig, manuell eine gleichmäßige Zentrierung und Tiefe zu erreichen.

- Spezielles Einstechen auf der Umformmaschine: Einige fortschrittliche Umformmaschinen verfügen über eine integrierte Rillfunktion.Allerdings ist eine separate Nutenfräsmaschine bietet mehr Flexibilität, erleichtert den Werkzeugwechsel für verschiedene Nuttypen und kann als Puffer in der Produktionslinie dienen.

Schritt 2: Herstellung von Seitenleisten

Seitenleisten stellen besondere Anforderungen, wie z. B. spezielle Formen für den Bienenraum, mögliche Verjüngungen und häufig Löcher für die Verkabelung.

A.Formung der Länge und Form:

Die Seitenstangenformungsmaschine

- Funktion: Diese Bienenrahmen-Maschine ist für die Herstellung von Seitenleisten mit ihren charakteristischen Formen (z. B. Hoffman-Seitenleisten, Manley-Seitenleisten oder einfache gerade Seiten) und präzisen Längen ausgelegt.

- Verfahren: Ähnlich wie bei der Ober-/Unterzargenmaschine wird das Holz zugeführt.Es wird auf die richtige Länge zugeschnitten und dann von einer Reihe von Fräsern und Formen in Form gebracht, um die spezifischen Profile zu erstellen, einschließlich aller Verjüngungen oder Schultern, die für den richtigen Bienenabstand erforderlich sind, wenn die Rähmchen nebeneinander in den Bienenstock gesetzt werden.

-

Vorteile:

- Komplexe Profile: Effiziente Erstellung komplizierter Seitenleistendesigns wie Hoffman-Stile, die manuell nur schwer und zeitaufwändig zu erstellen sind.

- Hoher Durchsatz: Produziert eine große Menge identischer Seitenleisten.

- Exaktheit: Gewährleistet konsistente Abmessungen für Bienenraum und Rahmenpassung.

-

Vergleich:

- vs. Manuell/Vorrichtungen: Extrem langsam und inkonsistent bei komplexen Profilen wie Hoffman.

- vs. General Moulders: Eine spezielle Maschine zum Formen von Seitenwangen ist für die besonderen Anforderungen von Seitenstangenprofilen optimiert und verfügt häufig über Funktionen zur effektiveren Bearbeitung kürzerer Teile.

B.Trennen von Seitenstangen:

Der Seitenleistenschneider

- Funktion: Die Maschine zum Formen von Seitenstäben optimiert die Produktion von Seitenstäben, indem sie zunächst einen breiteren \"Block\" formt, der das Profil mehrerer miteinander verbundener Seitenstäbe enthält.Die Seitengitter-Aufschneider wird dann verwendet, um diesen Block präzise in einzelne Seitenleisten zu schneiden.

- Verfahren: Der vorgeformte Riegelblock (der aussieht wie mehrere nebeneinander verschmolzene Riegel) wird in die Schneidemaschine eingelegt.Eine Reihe von dünnkerbigen Präzisionssägeblättern schneidet den Block entlang vordefinierter Linien und trennt ihn in einzelne, perfekt geformte Seitenleisten.

-

Vorteile:

- Materialeffizienz: Die Bearbeitung eines breiteren Blocks kann manchmal stabiler sein und zu weniger Abfall führen als die Bearbeitung sehr schmaler Einzelteile von Anfang an.

- Effiziente Handhabung: Es ist einfacher, einen Block durch die ersten Formgebungsstufen zu handhaben und zu verarbeiten als viele kleine Einzelteile.

- Hochgeschwindigkeits-Trennung: Trennt den Block schnell und präzise in fertige Seitenstangen.

-

Vergleich:

- vs. Einzelformung: Während die Einzelformung direkt ist, kann die Blockmethode in Verbindung mit einer Schneidemaschine bei bestimmten Profilen und Holzarten effizienter sein und den Durchsatz von der ersten Maschine an maximieren. Maschine zum Formen von Seitenstäben .Dies ist eine strategische Entscheidung, die auf dem Produktionsvolumen und dem gewünschten Arbeitsablauf basiert.

Schritt 3: Verfeinerung der Seitenleisten (optional, aber üblich)

Bei Rahmen, die verdrahtet werden sollen, sind zusätzliche Schritte für die Seitenleisten erforderlich.

A.Bohren von Löchern:

Die Lochstechmaschine (oder Bohrmaschine)

- Funktion: Diese Bienenrahmen-Maschine ist so konzipiert, dass sie gleichzeitig mehrere Löcher in die Seitenleisten bohrt, durch die der Draht zur Stützung des Fundaments gezogen wird.

- Verfahren: Die Seitenstangen werden der Maschine zugeführt.Ein Satz präzise ausgerichteter Bohrer senkt sich ab, um die erforderliche Anzahl von Löchern (in der Regel 2, 3 oder 4 pro Seitenschiene) in gleichmäßigen Abständen zu bohren.

-

Vorteile:

- Geschwindigkeit und Genauigkeit: Alle Löcher werden gleichzeitig mit perfekter Ausrichtung gebohrt, was dem manuellen Bohren weit überlegen ist.

- Konsistenz: Gewährleistet, dass die Drähte gerade und gleichmäßig gespannt sind.

- Reduziert den Arbeitsaufwand: Automatisiert eine langwierige und fehleranfällige Aufgabe.

-

Vergleich:

- vs. manuelles Bohren/Bohrmaschine: Äußerst langsam, anfällig für falsch ausgerichtete Löcher und arbeitsintensiv.Es ist nahezu unmöglich, bei Tausenden von Stäben manuell gleichmäßige Abstände zu erreichen.

B.Ösen anbringen:

Die Ösenmontagemaschine

- Funktion: Ösen (kleine Metallösen) werden in die Bohrungen der Seitenstangen eingesetzt, um zu verhindern, dass der Stützdraht beim Spannen in das Holz einschneidet, und so die Lebensdauer des Rahmens zu verlängern.Die Ösen-Montagemaschine automatisiert dieses Einsetzen.

- Prozess: Seitenstangen mit vorgebohrten Löchern werden der Maschine zugeführt.Trichter liefern Ösen, die automatisch ausgerichtet und in die Löcher gedrückt werden.

-

Vorteile:

- Schnelligkeit: Installiert die Ösen viel schneller als manuelle Methoden.

- Sicherer Sitz: Stellt sicher, dass die Ösen richtig sitzen und nicht herausfallen können.

- Geringere Ermüdung: Automatisiert eine sehr knifflige und sich wiederholende Aufgabe.

-

Vergleich:

- vs. Manuelle Ösenzange: Sehr langsam, führt zur Ermüdung der Hand und kann zu uneinheitlich gesetzten Ösen führen.Bei Werksmaßstäben ist das manuelle Anbringen von Ösen nicht möglich.

Schritt 4: Rahmenmontage (optionaler Service für Endverbraucher)

Wenn die Fabrik auch montierte Rahmen anbietet, kommt eine Endmaschine ins Spiel.

A.Zusammenbau und Heften:

Die Rahmenmontage- und Heftmaschine

- Funktion: Diese Bienenrahmen-Maschine nimmt die hergestellten Ober-, Unter- und Seitenleisten und setzt sie automatisch zu kompletten Rahmen zusammen, wobei die Verbindungen mit Klammern oder Nägeln gesichert werden.

- Prozess: Die Bediener laden die Bauteile in Vorrichtungen oder Magazine.Die Maschine richtet die Teile aus, presst sie zusammen, und pneumatische Hefter/Nagler sichern die Verbindungen.Der zusammengesetzte Rahmen wird dann ausgeworfen.

-

Vorteile:

- Schnelle Montage: Montiert Rahmen viel schneller als manuelle Methoden.

- Rechtwinkligkeit und Konsistenz: Stellt sicher, dass die Rahmen rechtwinklig zusammengebaut werden und die Verbindungen gleichmäßig dicht sind.

- Geringere Arbeitskosten: Erhebliche Verringerung des Arbeitsaufwands für die Montage.

-

Vergleich:

- vs. Manuelle Montage (Hammer & Nägel/Stapler): Langsam, arbeitsintensiv und kann zu uneinheitlich zusammengesetzten oder nicht rechtwinkligen Rahmen führen.

- vs. Montagevorrichtungen mit manueller Klammerung: Vorrichtungen verbessern die Rechtwinkligkeit, aber eine vollautomatische Maschine integriert das Einspannen und Befestigen für eine höhere Geschwindigkeit und Ergonomie.

Vorteile einer groß angelegten Produktionslinie für Bienenrahmen

Die Investition in eine umfassende Bienenstockmaschine Produktionslinie bietet transformative Vorteile:

- Unerreichte Effizienz und Durchsatz: Automatisierte Fertigungsstraßen produzieren Tausende von Rahmen oder Komponenten pro Tag, um die Nachfrage in großem Umfang zu decken.

- Überlegene Qualität und Konsistenz: Die Präzision der Maschinen gewährleistet, dass jedes Rahmenteil maßhaltig ist, was zu perfekt passenden Rahmen führt, die den Bienenraum respektieren und austauschbar sind.

- Geringere Arbeitskosten: Durch die Automatisierung werden manuelle Eingriffe auf ein Minimum reduziert, was die Arbeitskosten senkt und Personal für die Qualitätskontrolle oder andere Aufgaben freisetzt.

- Niedrigere Kosten pro Einheit: Die hohe Produktionsmenge und der geringere Arbeitsaufwand führen zu deutlich niedrigeren Kosten pro Rahmen, was die Rentabilität erhöht.

- Skalierbarkeit: Die Produktion kann durch die Anpassung der Maschinenlaufzeiten leicht erhöht oder gesenkt werden, ohne dass der Arbeitsaufwand, der bei manuellen Verfahren erforderlich ist, linear ansteigt.

- Abfallreduzierung: Optimierte Schneid- und Formprozesse können den Holzabfall im Vergleich zu weniger präzisen Methoden minimieren.

Anwendungsszenarien und strategischer Wert für die Hersteller von Bienenrahmen

Eine fabrikmäßige Bienenstockmaschine Linie ist ideal für:

- Große kommerzielle Imkereien: Sie stellen ihre eigenen Rähmchen selbst her, um Kosten zu sparen und die Qualität zu kontrollieren.

- Lieferanten von Imkereibedarf: Herstellung von Rähmchen für den Groß- und Einzelhandelsvertrieb.

- Spezialisierte Hersteller von Holzprodukten: Diversifizierung auf dem Imkereimarkt.

Der strategische Wert: Die Investition in eine solche Produktionslinie ist nicht nur eine betriebliche Aufrüstung, sondern auch ein strategischer Schritt.Sie ermöglicht es einem Unternehmen,:

- Marktführer werden: Durch das Angebot hochwertiger Rahmen zu wettbewerbsfähigen Preisen.

- Kontrolle der Lieferkette: Verringerung der Abhängigkeit von externen Lieferanten.

- Individuelle Anpassung des Angebots: Effiziente Herstellung verschiedener Rahmentypen.

- Verbessern Sie die Reputation Ihrer Marke: Assoziiert mit präzisionsgefertigten, zuverlässigen Produkten.

HonestBee:Ihr Partner für maßgeschneiderte Bienenzuchtmaschinenlösungen

Wir bei HonestBee wissen, dass "eine Größe für alle" nicht für die globale Bienenzucht gilt.Verschiedene Regionen und Imkereiphilosophien verwenden verschiedene Rähmchentypen.Deshalb sind wir spezialisiert auf die Bereitstellung umfassende, maßgeschneiderte Lösungen für die Produktion von Bienenrahmenmaschinen .

Ob Sie produzieren müssen:

- Langstroth-Rahmen (der weltweite Standard)

- Dadant-Rahmen (beliebt in Europa und Teilen der USA)

- British Standard-Rahmen

- Oder jede andere spezielles oder kundenspezifisches Rahmendesign

HonestBee kann eine schlüsselfertige Produktionslinie entwickeln und liefern, die genau auf Ihre Spezifikationen zugeschnitten ist.Wir arbeiten mit Ihnen zusammen, um Ihre Mengenanforderungen, den gewünschten Automatisierungsgrad und die spezifischen Rahmendesigns zu verstehen.Unser Fachwissen deckt alle oben genannten Maschinen ab, von einzelnen Einheiten bis hin zu voll integrierten Linien.

Wir verkaufen nicht einfach nur Maschinen, sondern bieten Lösungen an, die Ihr Unternehmen bei der Produktion von Bienenrahmen unterstützen:

- Maßgeschneidertes Design: Maschinen, die für Ihre spezifischen Rahmenabmessungen und Profile konfiguriert sind.

- Skalierbarkeit: Lösungen, die mit Ihrem Unternehmen wachsen können.

- Technische Unterstützung und Schulung: Wir stellen sicher, dass Ihr Team die Geräte effektiv bedienen und warten kann.

- Effizienz und Rentabilität: So verschaffen Sie sich einen Wettbewerbsvorteil auf dem Markt.

Schlussfolgerung:Revolutionierung der Bienenrahmenproduktion

Der Übergang von der manuellen oder halbautomatischen Herstellung von Bienenrahmen zu einer vollwertigen Fabriklinie mit spezialisierten Bienenrahmen-Maschine ry ist ein Wendepunkt.Sie bietet unvergleichliche Vorteile in Bezug auf Effizienz, Konsistenz, Kosteneffizienz und Skalierbarkeit.Für Unternehmen, die den Markt für Bienenrahmen beherrschen oder eine zuverlässige, hochwertige interne Versorgung sicherstellen wollen, ist die Investition in eine solche Technologie ein strategisches Muss.

HonestBee ist bereit, Ihr Partner bei dieser Transformation zu sein und bietet maßgeschneiderte Bienenstockmaschine Lösungen, die Ihre Produktion von anderen abheben werden.Setzen Sie sich noch heute mit uns in Verbindung, um zu besprechen, wie wir Ihnen helfen können, die Zukunft der Bienenrahmenproduktion zu gestalten.

Visuelle Anleitung

Ähnliche Produkte

- Mini Desktop Bienenstock Frame Making Machine

- HONESTBEE Bienenrahmen-Seitenstangen-Formmaschine Präzisionsgefertigt für die Großserienproduktion Rahmenherstellungsmaschine

- HONESTBEE Präzisionsmaschine zum Formen der oberen und unteren Stange für die Herstellung von Bienenstockrahmen

- Maschine zum Schneiden von Bienenstöcken und Rahmenresten: Ihre spezialisierte Bienenstockmaschine

- Professionelles Bienenrahmen-Verdrahtungswerkzeug mit integriertem Spannsystem von HONESTBEE

Ähnliche Artikel

- Entfesseln Sie die Selbstversorgung: Die halbautomatische HONESTBEE Bienenstockmaschine - Ihre All-in-One-Werkstattlösung

- Erreichen Sie höchste Effizienz: Die HONESTBEE Rähmchenmaschine für makellose Rähmchenmontage

- Wie die Bienenstockrahmenmaschine die Produktion von Imkereimaterial verändert

- Vergrößern Sie Ihren Imkereibetrieb:Wie eine HonestBee-Bienenrahmenmaschine das Wachstum ankurbelt

- Wie eine Desktop-Rahmenformmaschine die größten Herausforderungen von Imkern löst